Soluções Completas em Automação Industrial

Soluções Completas em Automação Industrial

Conteúdos e materiais

O inversor de frequência é o nome popular que damos aos conversor de frequência. É um dispositivo elétrico que converte uma corrente com uma frequência em uma corrente com outra frequência. A tensão é normalmente a mesma antes e depois da conversão de frequência. Os conversores de frequência são normalmente usados para regulação de velocidade de motores usados para acionar bombas e ventiladores.

O nome original dos inversores em Inglês é VFD (Variable Frequency Drive), ou seja Acionadores de Frequência Variável. Ao longo do texto iremos chamar os VFD simplesmente como inversores.

Por exemplo: um ventilador é fornecido com uma corrente de 400 VCA, 50 Hz. Nesta frequência (50 Hz), o ventilador pode funcionar a uma determinada velocidade. Para fazer o ventilador funcionar mais rápido, um conversor de frequência é usado para aumentar a frequência para (por exemplo) 70 Hz. Alternativamente, a frequência pode ser convertida para 40 Hz se o ventilador funcionar mais devagar.

O inversor de frequência converte a energia de entrada (tensão fixa e frequência fixa) para uma tensão e frequência variável para controlar motores de indução CA.

Ele consiste em dispositivos eletrônicos de potência (como IGBT, MOSFET), unidade de controle central de alta velocidade (como um microprocessador, DSP) e dispositivos sensores opcionais, dependendo da aplicação utilizada.

A maioria das aplicações industriais requer velocidades variáveis em condições de pico de carga e velocidades constantes em condições normais de operação. O funcionamento em malha fechada dos inversores mantém a velocidade do motor em um nível constante, mesmo em caso de distúrbios de entrada e carga.

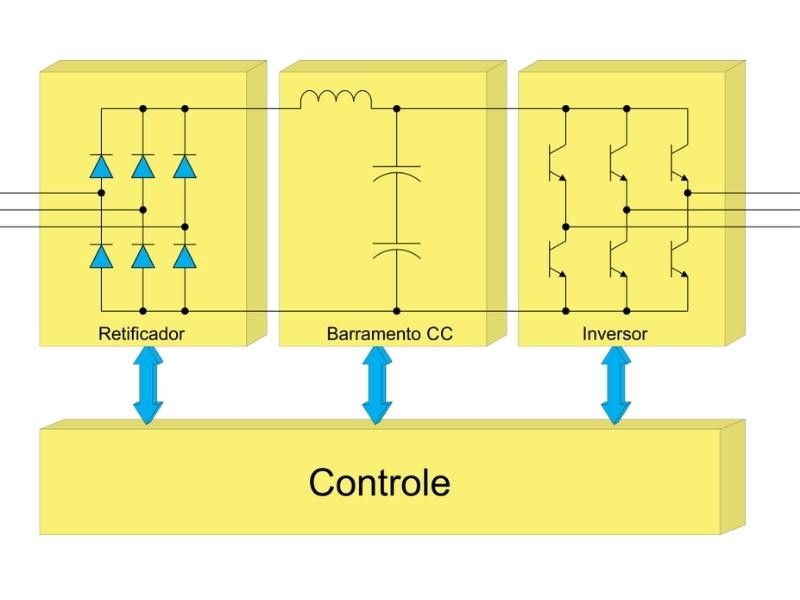

As duas principais características do conversor de frequência são as velocidades ajustáveis e os recursos de partida/parada suave. Esses dois recursos tornam o inversor um controlador poderoso para controlar os motores CA. O VFD consiste principalmente em quatro seções; esses são retificador, barramento CC, inversor e circuito de controle.

Retificador: É o primeiro estágio de um variador de frequência. Ele converte a energia CA alimentada da rede elétrica em energia CC. Esta seção pode ser unidirecional ou bidirecional com base na aplicação utilizada, como a operação de quatro quadrantes do motor. Ele utiliza diodos, SCRs, transistores e outros dispositivos de comutação eletrônica. Se usar diodos, a potência CC convertida é uma saída descontrolada, enquanto se estiver usando SCR, a potência de saída CC é variada pelo controle de ângulo de disparo. Um mínimo de seis diodos são necessários para a conversão trifásica, então a unidade retificadora é considerada como um conversor de seis pulsos.

Barramento CC: A alimentação CC da seção retificadora é entregue ao barramento CC. Esta seção consiste em capacitores e indutores para suavizar contra ondulações e armazenar a energia CC. A principal função do barramento CC é receber, armazenar e fornecer energia CC.

Inversor: Esta seção é composta por chaves eletrônicas como transistores, tiristores, IGBT, etc. Ele recebe energia CC do barramento CC e converte em CA que é fornecida ao motor. Ele usa técnicas de modulação como modulação por largura de pulso para variar a frequência de saída para controlar a velocidade do motor de indução.

Circuito de controle: Ele consiste em uma unidade microprocessada e executa várias funções como controle, ajuste de configurações do inversor, condições de falha e interfaces de comunicação utilizando protocolos industriais. Ele recebe um sinal de feedback do motor como referência de velocidade atual e, consequentemente, regula a relação entre tensão e frequência para controlar a velocidade do motor.

Os inversores (conversores de frequência variável) não apenas oferecem velocidades ajustáveis para aplicações de controle precisas, mas também apresentam mais benefícios em termos de controle de processo e conservação de energia. Alguns destes são dados abaixo.

Economia de energia: Mais de 65% da energia é consumida por motores elétricos nas indústrias. A técnica de controle de tensão e frequência para variar a velocidade consome menos energia quando se utiliza a velocidade variável. Uma grande quantidade de energia é conservada quando se utiliza inversores.

Controle em malha fechada: O inversor permite o ajuste preciso da velocidade do motor comparando continuamente com a velocidade de referência, mesmo em mudanças nas condições de carga e distúrbios de entrada, como flutuações de tensão da rede.

Limite da corrente de partida: O motor de indução consome corrente que é de 6 a 8 vezes a corrente nominal na partida. Comparado aos acionadores convencionais, os inversores oferecem melhores resultados porque fornecem baixa frequência no momento da partida. Devido à baixa frequência, o motor consome menos corrente e essa corrente pode ser ajustada para nunca exceder sua a corrente máxima de partida e na operação.

Operação suave: Oferece operações suaves na partida e parada, dessa forma, reduzindo o estresse térmico e mecânico nos motores e acionamentos por correia.

Fator de potência: O circuito de correção do fator de potência, embutido no barramento CC do inversor, reduz a necessidade de dispositivos adicionais de correção do fator de potência. O fator de potência para o motor de indução é muito baixo para aplicações particularmente com pouca carga, enquanto a plena carga é de 0,88 a 0,9. O baixo fator de potência resulta em má utilização da energia devido a altas perdas reativas.

Instalação fácil: Os inversores pré-programados oferecem uma maneira fácil de conexão e manutenção.

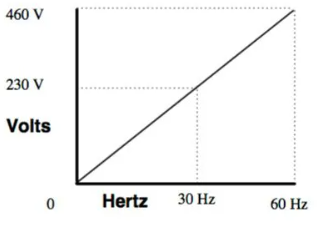

Os métodos escalares para controle de inversores funcionam otimizando o fluxo de energia do motor e mantendo a força do campo magnético constante, o que garante uma produção de torque constante. Frequentemente referido como controle V/Hz ou V/f, os métodos escalares variam tanto a tensão (V) quanto a frequência (f) da potência do motor para manter uma relação fixa e constante entre os dois, de modo que a força do campo magnético é constante, independentemente da velocidade do motor.

A relação V/Hz apropriada é igual à tensão nominal do motor dividida por sua frequência nominal. O controle V/Hz é normalmente implementado sem feedback (ou seja, malha aberta), embora o controle V/Hz de malha fechada — incorporando feedback do motor — seja possível.

O controle V/Hz é simples e de baixo custo, enquanto a implementação em malha fechada aumenta o custo e a complexidade. O controle em malha fechada não é necessário, mas pode melhorar o desempenho do sistema.

A precisão na regulação de velocidade com controle escalar é menor, se comparada ao controle vetorial, portanto, esses métodos não são adequados para aplicações onde é necessário um controle preciso de velocidade. O controle V/Hz de malha aberta é único em sua capacidade de permitir que um inversor controle vários motores e é sem dúvida o método de controle implementado mais comumente.

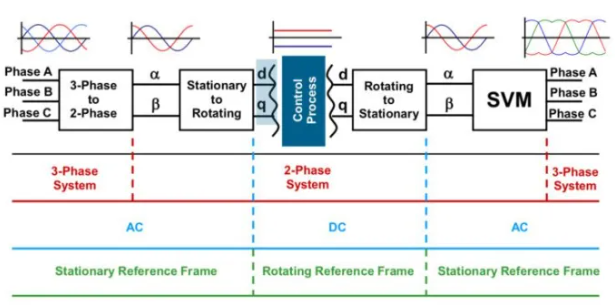

O controle vetorial – também conhecido como controle orientado a campo (FOC – Field Oriented Control) – ajusta a velocidade ou o torque de um motor CA controlando os vetores espaciais de corrente do estator, de maneira semelhante (mas mais complicada que) aos métodos de controle CC. O controle orientado a campo usa matemática complexa para transformar um sistema trifásico que depende do tempo e da velocidade em um sistema invariante no tempo de duas coordenadas (d e q).

A corrente do estator em um motor CA é composta por dois componentes: o componente magnetizador (d) da corrente e o componente produtor de torque (q). Com FOC, esses dois componentes de corrente são controlados independentemente (cada um com seu próprio controlador PI). Isso permite que o componente produtor de torque, q, seja mantido ortogonal ao fluxo do rotor para produção máxima de torque e, portanto, controle de velocidade ideal.